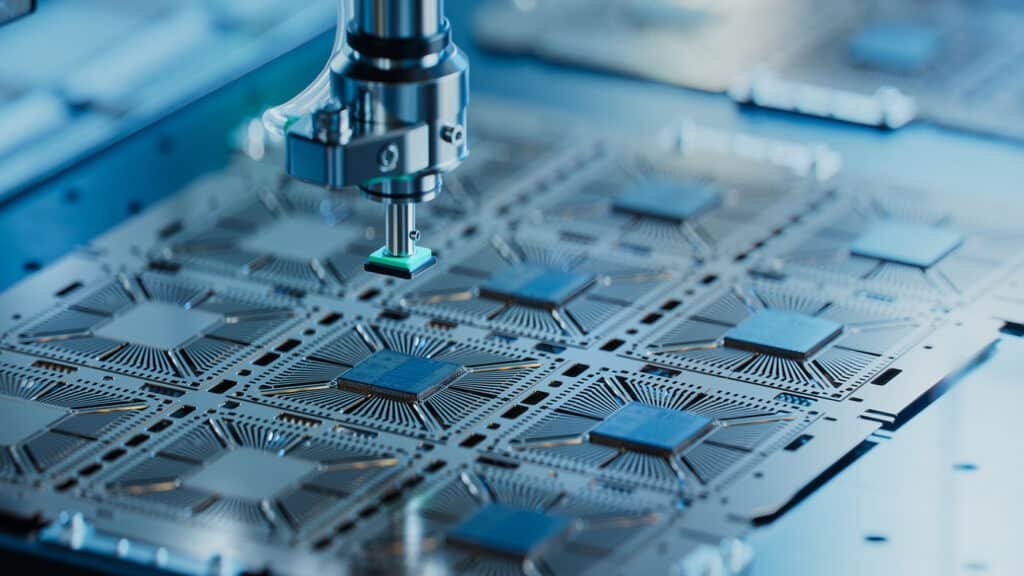

Sistema de filtración para la industria microelectrónica

¿Cómo funcionan los sistemas de filtración en la industria microelectrónica?

En la industria microelectrónica, la limpieza y la precisión son primordiales. Los sistemas de filtración desempeñan un papel crucial en el mantenimiento de entornos libres de contaminantes a lo largo de los procesos de fabricación. Estos sistemas están diseñados para eliminar partículas, microorganismos y contaminantes disueltos de los fluidos y gases de proceso.

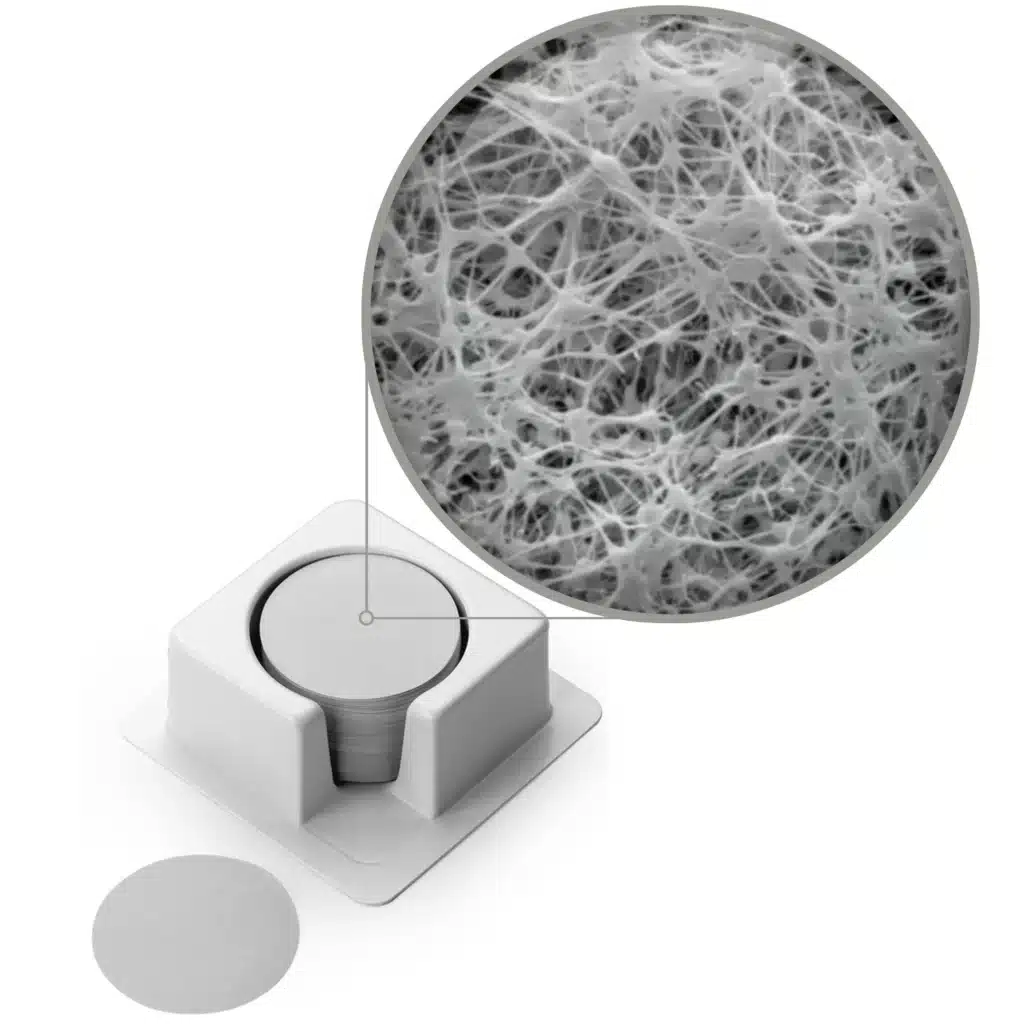

Normalmente, la filtración en microelectrónica implica sistemas de varias etapas, incluidos prefiltros, filtros finos y filtros ultrafinos. Los fluidos de proceso, como el agua ultrapura (UPW), los productos químicos, los fotorresistentes y los agentes de grabado, deben pasar a través de filtros con una clasificación de micras extremadamente baja. Los cartuchos filtrantes plisados son ideales por su gran superficie, distribución uniforme del tamaño de los poros y alta eficacia de retención.

Los filtros plisados funcionan mediante un mecanismo de filtración en profundidad, atrapando los contaminantes tanto en la superficie como dentro de las capas del medio filtrante. El diseño plisado del cartucho aumenta la superficie, reduce la caída de presión y prolonga la vida útil. Estas características hacen que los filtros plisados sean indispensables para aplicaciones de alta precisión en la fabricación de obleas semiconductoras, pantallas planas y otros procesos microelectrónicos.

Microelectrónica Aplicaciones industriales de los cartuchos filtrantes

Los cartuchos filtrantes se integran en numerosas aplicaciones críticas del sector de la microelectrónica:

Sistemas de agua ultrapura (UPW): El UPW se utiliza ampliamente en el enjuague y la limpieza de obleas. Los cartuchos plisados garantizan que el agua cumpla las estrictas normas de pureza.

Filtración química: Los productos químicos de proceso, incluidos los ácidos y disolventes, deben filtrarse para evitar la contaminación durante la fotolitografía y el grabado.

Filtración de lodos: En los procesos CMP (Chemical Mechanical Planarization), la filtración de lodos es crucial para eliminar las partículas grandes que pueden dañar las obleas.

Filtración de fotorresistencias: Estos materiales sensibles requieren un control preciso de las partículas para mantener la resolución y el rendimiento.

Filtración de gases: Los gases de proceso como el nitrógeno y el argón se purifican mediante cartuchos basados en membranas.

Protección de herramientas: Los filtros protegen las herramientas sensibles de la contaminación, mejorando así el tiempo de funcionamiento y reduciendo el mantenimiento.

Filtración en el punto de uso: La filtración final en el punto de uso garantiza la integridad del proceso y la calidad del producto.

Cada aplicación exige unas propiedades filtrantes específicas, como compatibilidad química, caudal, capacidad de retención e integridad estructural a alta presión o temperatura.

Tipos de membranas utilizadas en la industria microelectrónica

La elección del material de la membrana afecta en gran medida a la eficacia de la filtración, la compatibilidad y la longevidad. Los materiales de membrana más utilizados son:

PTFE (Politetrafluoroetileno): Químicamente inerte y muy resistente a disolventes y ácidos agresivos. Ideal para la filtración de gases y líquidos agresivos.

PES (polietersulfona): Ofrece bajos extractables y caudales rápidos. Adecuado para agua de gran pureza y fluidos biológicos.

PVDF (fluoruro de polivinilideno): Excelente resistencia química y mecánica. Se utiliza a menudo en procesos húmedos.

Nylon (Poliamida): Buena para aplicaciones generales, pero no adecuada para entornos muy ácidos.

Polipropileno (PP): Económico, amplia compatibilidad química. Suele utilizarse como prefiltro o en aplicaciones menos exigentes.

La selección de la membrana depende de los requisitos específicos del proceso, incluidos el tipo de fluido, la temperatura de funcionamiento, el intervalo de pH y la eficacia de retención requerida.

Cómo elegir el micraje adecuado para su cartucho filtrante

La clasificación en micras es un factor crítico para determinar el rendimiento de la filtración. En microelectrónica, incluso las partículas submicrónicas pueden causar defectos en las obleas o reducir los índices de rendimiento.

Consideraciones clave:

Naturaleza del contaminante: El tamaño y la composición de las partículas ayudan a determinar el tamaño de retención necesario.

Fase de solicitud: Utilice filtros más gruesos para la prefiltración (por ejemplo, 5-10 µm) y filtros más finos (por ejemplo, 0,1-0,2 µm) para el pulido final.

Viscosidad del fluido: Los fluidos más viscosos pueden requerir micras mayores para mantener el caudal.

Presión del sistema: Los filtros más finos aumentan la pérdida de carga; equilibran la precisión de filtración y el consumo de energía.

Rangos típicos de micras:

Sistemas UPW: 0,1 a 0,2 µm

Filtración química: De 0,05 a 0,45 µm, según los requisitos de pureza

Lodos CMP: 0,5 a 1 µm

Una selección adecuada de micras garantiza la calidad del producto y evita costosas paradas del equipo.

Cómo elegir el cartucho filtrante adecuado

La carcasa del filtro sujeta y sella el cartucho durante el funcionamiento. Una carcasa bien diseñada garantiza un rendimiento sin fugas y la compatibilidad del sistema.

Criterios de selección:

Compatibilidad de materiales: Los materiales más comunes son SS316L, PVDF y polipropileno. Elija en función del tipo de fluido y la temperatura.

Presión nominal: Asegúrese de que la carcasa soporta las presiones de funcionamiento del sistema con un margen de seguridad.

Tipo de conexión: Conexiones sanitarias, de brida o roscadas según la disposición de la planta y los requisitos de conformidad.

Configuración del cartucho: Verificar la compatibilidad con las tapas 222/Flat, 222/Fin o DOE.

Facilidad de mantenimiento: Las abrazaderas de liberación rápida o los pernos giratorios reducen el tiempo de inactividad durante el cambio del filtro.

Capacidad de alojamiento: Elija configuraciones de una o varias rondas en función de la demanda de caudal y del espacio ocupado.

Las aplicaciones de alta pureza suelen utilizar cárteres certificados según las normas ASME BPE, FDA o USP.

Certificaciones de cartuchos filtrantes plisados que debe conocer

Las certificaciones garantizan el rendimiento de los filtros, su seguridad y el cumplimiento de las normativas del sector. Entre las certificaciones importantes se incluyen:

ISO 9001: Demuestra sistemas de gestión de la calidad.

Cumplimiento de la FDA: Garantiza que los materiales sean seguros para su uso con alimentos y productos farmacéuticos.

USP Clase VI: Confirma la seguridad biológica de los materiales.

Normas NSF/ANSI: Aplicable a componentes de purificación de agua.

Cumplimiento de ASME BPE: Relevante para sistemas bio/farmacéuticos.

Conformidad RoHS: Restringe las sustancias peligrosas.

BFE (eficacia de filtración bacteriana): Importante para la filtración de gases o aire en entornos estériles.

Certificaciones de pruebas de integridad: Verifica la retención y el tamaño de los poros mediante pruebas de punto de burbuja o de difusión.

La compra de filtros con las certificaciones adecuadas garantiza el cumplimiento de la normativa y respalda los sistemas de garantía de calidad.

10 preguntas frecuentes sobre los cartuchos filtrantes plisados

¿Cuál es la vida útil de los cartuchos filtrantes plisados? Normalmente de 2 a 5 años, según el material y las condiciones de almacenamiento.

¿Se pueden reutilizar los filtros plegados? Algunos son lavables, pero su reutilización depende del material y del nivel de contaminación.

¿Cómo puedo comprobar si un filtro sigue siendo eficaz? Utilice pruebas de integridad como el punto de burbuja, la caída de presión o el análisis de retención de partículas.

¿Cuál es el mejor material filtrante para productos químicos agresivos? PTFE o PVDF, debido a su alta resistencia química.

¿Se pueden utilizar filtros plegados para gases? Sí, especialmente filtros de PTFE en conductos de gas de salas blancas.

¿Es necesario esterilizar los filtros antes de usarlos? En salas limpias o entornos estériles, puede ser necesaria la irradiación gamma o la esterilización en autoclave.

¿Con qué frecuencia deben sustituirse los filtros? Depende de la aplicación y del caudal; controlar la caída de presión como indicador.

¿Son compatibles los filtros plegados con todas las carcasas de filtro? No. Confirme la compatibilidad de la tapa y el tamaño.

¿Afectan los filtros al caudal? Sí, las micras más finas aumentan la pérdida de carga y pueden reducir el caudal.

¿Cómo se eliminan los filtros plegados? Siga las directrices sobre residuos peligrosos si filtra sustancias tóxicas.

Conclusión: Los cartuchos filtrantes plisados son la columna vertebral del control de la contaminación en la industria microelectrónica. La elección de la membrana, la clasificación en micras, la carcasa y las certificaciones adecuadas garantizan un rendimiento óptimo y una producción constante. Con unas exigencias de pureza cada vez más estrictas, invertir en un sistema de filtración bien diseñado es esencial para cualquier instalación que pretenda seguir siendo competitiva en la fabricación de electrónica avanzada.