Procedimiento paso a paso para la prueba de integridad del filtro de punto de burbuja

INTRODUCCIÓN

Garantizar la integridad de los cartuchos filtrantes es un paso fundamental en los procesos de filtración estéril utilizados en industrias como las siguientes productos farmacéuticos, biotecnología, alimentos y bebidas, y productos sanitarios. Entre las diversas pruebas de integridad, la prueba de integridad del filtro de punto de burbuja es uno de los métodos más utilizados. Proporciona una no destructiva, rápida y fiable Medida de si un filtro de membrana funciona según lo previsto.

A diferencia de las descripciones generales de los principios del punto de burbuja, este artículo se centra en procedimientos prácticos paso a pasojunto con consideraciones importantes y errores comunes. Seguir estas directrices ayuda a los operadores, los equipos de control de calidad y los ingenieros a garantizar pruebas coherentes, precisas y conformes a la normativa.

Preparación antes de la prueba

1. Revisar las especificaciones del filtro

Antes de comenzar la prueba, revise atentamente la especificaciones del fabricante para el cartucho filtrante. Los parámetros críticos incluyen:

Tamaño de poro (por ejemplo, 0,22 µm, 0,45 µm)

Material de la membrana (PES, PVDF, Nylon, PTFE)

Líquido humectante recomendado (agua, mezcla de alcohol y agua u otros líquidos compatibles)

Rango aceptable del punto de burbuja

Garantizar valores de referencia correctos evita informes de fallos falsos y garantiza el cumplimiento de la normativa.

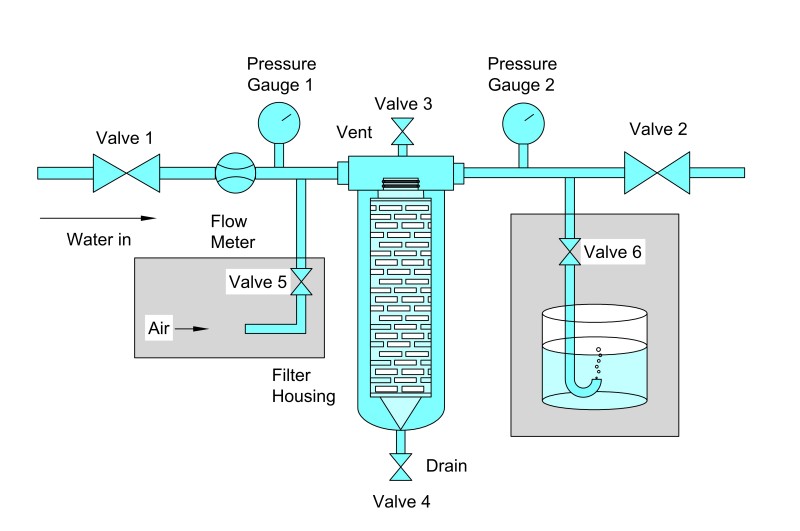

2. Reunir el equipo necesario

El equipo esencial incluye:

Carcasa del filtro o soporte del cartucho

Fuente de presión (aire o nitrógeno) con control preciso de la presión

Manómetro o sensor de presión digital

Mecanismo de detección de burbujas (observación visual o caudalímetro automático)

Líquido humectante (prefiltrado y compatible con la membrana)

Equipamiento de seguridad (guantes, gafas)

Paso 1: Instalación del filtro

La correcta instalación del cartucho filtrante es crucial para evitar fugas o pérdidas de presión. Los pasos incluyen:

Garantizar la la carcasa del filtro está limpia y libre de residuos.

Inspeccione Juntas tóricas desgaste o daños. Sustitúyalos si es necesario.

Inserte el cartucho del filtro firmementeAsegúrese de que está bien asentado.

Apriete uniformemente los cierres de la carcasa para evitar deformaciones o fugas de derivación.

Consejo: No utilice nunca una fuerza excesiva, ya que podría dañar las tapas de los extremos del filtro o la membrana.

Paso 2: Humedecer el filtro

Importancia de una humectación adecuada

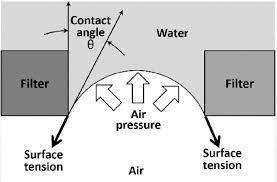

La humectación garantiza que todos los poros de la membrana estén llenos de líquido, lo que permite que la prueba del punto de burbuja detecte con precisión el mayor tamaño de poro.

Procedimiento:

Introduzca lentamente el líquido humectante en el filtro, asegurando saturación completa.

Deje que las burbujas de aire atrapadas en el interior del cartucho salgan de forma natural.

Evite el llenado excesivo, que puede provocar derrames de líquido durante la presurización.

Errores comunes:

El uso de un líquido inadecuado puede dar lugar a lecturas de punto de burbuja bajo.

Una humectación incompleta provoca falsos fallos en las pruebas.

En el caso de las membranas hidrófobas (por ejemplo, PTFE), suele ser necesario humedecerlas previamente con una mezcla de alcohol y agua.

Paso 3: Conexión de la fuente de presión

Conecte el aguas arriba de la carcasa del filtro a la fuente de presión.

Asegúrese todas las válvulas aguas abajo están cerrados, excepto el puerto de detección.

Verifique calibración de manómetros para garantizar lecturas precisas.

Presurice lentamente el sistema para eliminar cualquier bolsa de aire en los conductos.

Puntos clave:

Evite los picos bruscos de presión que pueden dañar el filtro.

Utilice un fuente de presión regulada capaz de realizar ajustes finos.

Paso 4: Presurización incremental

El siguiente paso consiste en aumentar gradualmente la presión de gas aplicada hasta alcanzar el punto de burbuja.

Comience con una presión baja (muy por debajo del punto de burbuja esperado).

Aumentar la presión en pequeños incrementos (por ejemplo, 0,1-0,2 bar).

Después de cada incremento, observar la formación de burbujas río abajo.

Continúe hasta que flujo continuo de burbujas surge.

Consejos de observación:

Unas pocas burbujas esporádicas son normales; el punto de burbujeo se alcanza cuando las burbujas fluyen de forma constante.

Los comprobadores automatizados suelen proporcionar una señal digital cuando se alcanza el punto de burbuja.

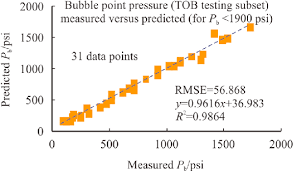

Paso 5: Medición de la presión del punto de burbuja

Registre el presión a la que aparecen burbujas continuas-este es el punto de la burbuja.

Compare el valor medido con el rango especificado por el fabricante.

Si el valor se encuentra dentro del intervalo aceptable, el filtro supera la prueba; en caso contrario, es necesario realizar una nueva inspección o sustituirlo.

Nota:

La temperatura y la tensión superficial del líquido afectan al punto de burbuja. Realice siempre la prueba a condiciones controladas.

Repetir la prueba para confirmarla puede mejorar la fiabilidad.

Paso 6: Procedimientos posteriores a la prueba

Después de obtener el punto de burbuja:

Lentamente liberar la presión para evitar una descarga repentina de líquido.

Retire el filtro y compruebe si presenta daños físicos.

Si la prueba es no destructivoel filtro puede pasar a producción.

Registre todos los resultados en el Sistema de documentación de control de calidadincluyendo:

Nombre del operador

Fecha y hora

Número de lote del filtro

Punto de burbuja medido

Condiciones de la prueba

Factores que afectan a la precisión

Diversas variables influyen en la precisión y repetibilidad de la prueba del punto de burbuja:

Elección de líquido: Utilice únicamente líquidos compatibles y prefiltrados.

Tipo de filtro: Las distintas membranas (hidrófilas frente a hidrófobas) responden de forma diferente.

Temperatura: Mantener constante la temperatura ambiente y del líquido.

Tasa de rampa de presión: Demasiado rápido puede provocar sobrepasamientos; demasiado lento aumenta innecesariamente el tiempo de prueba.

Experiencia como operador: La formación es crucial para la observación manual.

Calibración del equipo: Los manómetros y los comprobadores automáticos deben verificarse periódicamente.

Problemas comunes y solución de problemas

Incluso cuando se siguen procedimientos estándar, pueden surgir algunos problemas durante la prueba de integridad del filtro de punto de burbuja. Comprender los problemas más comunes y sus soluciones ayuda a mantener la precisión y la fiabilidad:

1. Humectación incompleta

Problema: Algunos poros de la membrana permanecen secos.

Efecto: El punto de burbuja parece más bajo de lo esperado, lo que posiblemente indica un falso fallo.

Solución: Asegúrese de introducir lentamente el líquido humectante y permita que salga el aire atrapado. Para las membranas hidrófobas, utilice una prehumectación con alcohol y agua.

2. Fuga de aire

Problema: Fugas en conexiones, juntas tóricas o juntas.

Efecto: El punto de burbuja medido es inexacto o las burbujas aparecen prematuramente.

Solución: Inspeccione todas las juntas, sustituya las juntas tóricas desgastadas y verifique que las conexiones estén bien apretadas.

3. Inestabilidad de la presión

Problema: Presión fluctuante del suministro de gas.

Efecto: Es difícil determinar el punto exacto de la burbuja.

Solución: Utilice un fuente de presión regulada y controlar con un calibrador calibrado. Los sistemas automatizados reducen el error humano.

4. 4. Variaciones de temperatura

Problema: La temperatura ambiente o del líquido difiere de las condiciones recomendadas.

Efecto: La tensión superficial cambia, afectando a la presión del punto de burbuja.

Solución: Mantener las pruebas a una temperatura controlada, normalmente 20-25°C.

5. Errores humanos de observación

Problema: La detección visual puede ser subjetiva.

Efecto: Resultados incoherentes entre operadores.

Solución: Siempre que sea posible, utilice comprobadores automáticos del punto de burbuja o forme a fondo al personal.

Buenas prácticas para realizar pruebas precisas

Para garantizar resultados fiables y el cumplimiento de la normativa, siga estas prácticas recomendadas:

Normalizar las condiciones de las pruebas

Mantenga una temperatura, un líquido y una velocidad de rampa de presión constantes para cada prueba.Verificación previa a la prueba

Verificar la calibración del equipo y comprobar visualmente la integridad del filtro antes de la prueba.Utilizar líquidos humectantes adecuados

Membranas hidrófilas: El agua es suficiente.

Membranas hidrófobas: Utilizar mezclas de alcohol y agua o líquidos recomendados.

Pruebas automatizadas

Los comprobadores automatizados del punto de burbuja mejoran la repetibilidad, proporcionan registros digitales y cumplen con 21 CFR Parte 11 para registros electrónicos.Realice pruebas antes y después del uso

Garantiza que los filtros sean aptos para su uso y sigan intactos después de la producción.Documentar todos los pasos

Mantener registros de control de calidad con notas detalladas sobre:Operador de pruebas

Fecha y hora

Número de lote del filtro

Líquido y temperatura de ensayo

Punto de burbuja medido

Automatización y equipos avanzados

Las pruebas modernas del punto de burbuja suelen utilizar comprobadores de integridad automatizadosque ofrecen varias ventajas:

Control digital de la presión: Rampa de presión precisa para evitar el rebasamiento.

Supervisión continua: Los sensores detectan automáticamente la formación de burbujas.

Registro de datos: Registro automático de los resultados de las pruebas para el cumplimiento de la normativa.

Filtros múltiples: Algunos sistemas comprueban varios cartuchos simultáneamente, lo que ahorra tiempo.

La automatización reduce los errores humanos, aumenta el rendimiento y proporciona registros rastreables y auditablesque son esenciales en entornos regulados por las GMP y la FDA.

Estudio de caso: Filtración biofarmacéutica

Una empresa de biotecnología que produce anticuerpos monoclonales emplea la filtración estéril con filtros PES de 0,22 µm. El procedimiento incluye:

Instalación del filtro: Cartucho bien colocado en el alojamiento, juntas tóricas comprobadas.

Humectación: Filtros humedecidos con agua; se liberan las burbujas de aire atrapadas.

Presurización: El comprobador automático aumenta gradualmente la presión del nitrógeno.

Medición del punto de burbuja: Corriente de burbujas continua detectada a 3,7 bar, dentro de la especificación del fabricante de 3,5-3,9 bar.

Documentación: Los resultados de las pruebas se almacenan en LIMS con la firma del operador.

Resultado: Los filtros pasaron la verificación de integridad, garantizando cumplimiento de la filtración estéril antes de la producción.

Notas clave y consejos

Siga siempre las directrices del fabricante

Cada tipo de membrana y cartucho filtrante tiene unas especificaciones únicas.La coherencia es fundamental

Mantenga el mismo método de humectación, incrementos de presión y procedimiento de detección.Evitar daños en el filtro

No sobrepasar los límites de presión recomendados; los picos bruscos de presión pueden romper las membranas.Cuestiones de formación

El personal debe estar formado en técnicas de comprobación de puntos de burbuja tanto manuales como automatizadas.Documentación de control de calidad

Una documentación adecuada es esencial para las inspecciones y auditorías reglamentarias.

Tendencias futuras en las pruebas del punto de burbuja

A medida que evoluciona la tecnología de filtración, siguen avanzando las pruebas del punto de burbuja:

Integración con MES y LIMS: Transferencia automática de los resultados a los sistemas de gestión digital.

Pruebas de alto rendimiento: Pruebas simultáneas de varios cartuchos en instalaciones industriales.

Sensibilidad mejorada: Detección de microdefectos en membranas avanzadas.

Bioprocesamiento de un solo uso: Adaptación de las pruebas del punto de burbujeo a los sistemas de filtración desechables.

Sostenibilidad: Desarrollo de agentes humectantes respetuosos con el medio ambiente y reducción del consumo de agua.

Conclusión

En Procedimiento paso a paso para la prueba de integridad del filtro de punto de burbuja es un proceso esencial para garantizar el rendimiento y la conformidad de los filtros en aplicaciones de filtración estéril. Siguiendo pasos estandarizados-preparación, instalación, humectación, presurización, medición del punto de burbuja y documentación-los operadores pueden verificar con confianza la integridad de los filtros.

Los puntos clave son:

Adecuado humectación de filtros y la instalación son fundamentales.

Incremental presurización y una detección precisa garantizan resultados fiables.

Automatización y documentación adecuada mejorar la precisión y el cumplimiento de la normativa.

La resolución de problemas y el cumplimiento de las mejores prácticas evitan falsos fallos.

Mediante la aplicación de un procedimiento riguroso y gradual, las industrias pueden mantener seguridad de los productos, cumplimiento de la normativa y eficacia operativareduciendo al mismo tiempo el riesgo de contaminación y los retrasos en la producción.

Referencias

- La importancia de la prueba del punto de burbuja para la integridad del filtro - Econe Filtration

Por qué los cartuchos filtrantes requieren una prueba de integridad del punto de burbuja y su importancia

Prueba del punto de burbuja: Finalidad y procedimiento - GMP Anexo 1 Orientaciones

Ofrece una visión detallada de las aplicaciones, los procedimientos y la importancia reglamentaria de las pruebas de punto de burbuja con arreglo al anexo 1 de las PCF.Guía de la FDA para la industria - Medicamentos estériles producidos mediante procesamiento aséptico

Guía de la FDA de EE.UU. que subraya la importancia de las pruebas de integridad de los filtros antes y después de su uso en la fabricación aséptica.Procedimiento normalizado de trabajo (PNT) para la prueba del punto de burbuja - PharmaTimes

Un práctico documento SOP que describe paso a paso los procedimientos de prueba del punto de burbujeo en las operaciones farmacéuticas.NIH Frederick National Laboratory - Prueba del punto de burbuja para filtros de 0,2 micras (PDF)

Documento SOP oficial que describe la prueba del punto de burbuja para filtros estériles de 0,2 µm en aplicaciones de laboratorio.Merck Millipore - Métodos de prueba de integridad: Procedimiento del punto de burbuja

Directrices del fabricante que describen los principios y procedimientos de prueba del punto de burbuja para filtros de membrana.Prueba del punto de burbuja - Wikipedia (alemán)

Artículo de enciclopedia que describe el principio de prueba del punto de burbuja y su aplicación en la medición del tamaño de los poros de las membranas.