Cómo seleccionar un cartucho filtrante plegado en función de las condiciones de funcionamiento

INTRODUCCIÓN

Los cartuchos filtrantes plisados desempeñan un papel crucial en el mantenimiento de la pureza y la eficacia de los sistemas de filtración de diversas industrias, como las de tratamiento de aguas, farmacéutica, alimentaria y de bebidas, microelectrónica y procesamiento químico. Sin embargo, no basta con elegir el cartucho filtrante plisado adecuado, sino que hay que conocer y controlar su rendimiento. condiciones de funcionamiento son igualmente importantes.

El rendimiento, la vida útil y la fiabilidad de los cartuchos filtrantes plisados dependen en gran medida de parámetros como temperatura, presión, caudal, compatibilidad químicay ciclos de limpieza. Unas condiciones de funcionamiento inadecuadas pueden provocar la deformación de los cartuchos, la reducción de la eficacia de filtración o incluso el fallo completo del sistema.

Este artículo ofrece una descripción detallada de cómo influyen las condiciones de funcionamiento en el rendimiento de los cartuchos filtrantes plisados. También ofrece orientación para diseñadores de sistemas, ingenieros y usuarios finales sobre cómo optimizar la eficiencia de la filtración, minimizar los costes de mantenimiento y prolongar la vida útil del filtro.

1. Importancia de las condiciones de funcionamiento en los sistemas de filtración

Los cartuchos filtrantes plisados son componentes de ingeniería de precisión diseñados para atrapar partículas, contaminantes y microorganismos de los fluidos. El proceso de filtración parece sencillo: el fluido fluye a través del medio filtrante plisado y los contaminantes quedan retenidos. entorno operativo afecta significativamente al proceso.

Cada tipo de cartucho, ya sea de PP (polipropileno), PTFE (politetrafluoroetileno), PES (polietersulfona), PVDF (fluoruro de polivinilideno)o Nylon (poliamida)tiene sus propios límites específicos en cuanto a presión, temperatura y exposición química.

El funcionamiento de un filtro fuera de su rango recomendado puede provocar:

Avería mecánica (colapso o rotura del filtro)

Degradación de los medios debido al calor o a productos químicos

Flujo de derivación donde los contaminantes escapan a la filtración

Reducción de la vida útil y mayores costes de explotación

Por lo tanto, considerar cuidadosamente las condiciones de funcionamiento antes de la instalación garantiza que los sistemas de filtración funcionen de forma segura y eficaz para la aplicación prevista.

2. Consideraciones sobre la temperatura

La temperatura es uno de los factores que más influyen en el rendimiento de los cartuchos filtrantes plisados.

2.1 Estabilidad térmica de los materiales filtrantes

Cada material filtrante tiene una temperatura máxima de funcionamiento continuo:

Cartuchos filtrantes plisados de PP: Hasta 80°C

Cartuchos filtrantes plisados PES: Hasta 85°C

Cartuchos filtrantes plisados de PVDF: Hasta 120°C (248°F)

Cartuchos filtrantes plisados de PTFE: Hasta 150°C (302°F)

Cartuchos filtrantes plisados de nailon: Hasta 90°C (194°F)

Cuando las temperaturas superan estos límites, el medio filtrante puede reblandecerse, encogerse o perder su estructura porosa, reduciendo la eficacia de la filtración o provocando fugas.

2.2 Efectos de la temperatura en la viscosidad y la fluidez

La temperatura también afecta viscosidad del fluido. A medida que aumenta la temperatura, disminuye la viscosidad, lo que:

Menor presión diferencial a través del cartucho

Mayor caudal

Menor precisión de filtración (si la viscosidad es demasiado baja)

Por el contrario, las bajas temperaturas pueden aumentar la viscosidad, lo que:

Aumenta la presión diferencial

Ralentiza el caudal

Requiere bombas más potentes y puede sobrecargar el medio filtrante

2.3 Esterilización por vapor y ciclos térmicos

En aplicaciones como la farmacéutica y la biotecnología, esterilización por vapor es habitual. Los cartuchos filtrantes plisados deben soportar repetidas esterilización en autoclave o vapor in situ ciclos. Los filtros de PTFE y PVDF son especialmente resistentes a la esterilización a altas temperaturas, mientras que los de PP y PES requieren un control cuidadoso de la temperatura para evitar daños.

La exposición regular a cambios bruscos de temperatura también puede provocar dilatación y contracción térmicasque pueden debilitar las juntas y uniones, provocando fugas.

3. Presión y presión diferencial

La presión desempeña un papel vital en el rendimiento de la filtración y la integridad del cartucho.

3.1 Presión máxima de funcionamiento

Cada cartucho filtrante plisado tiene un presión de trabajo máxima admisible (PTMA)expresado a menudo en bar o psi. Superar este valor puede provocar el colapso o la rotura del filtro.

Por ejemplo:

Cartuchos de PP y PES: normalmente hasta 4 bares (58 psi)

Cartuchos de PTFE y PVDF: hasta 6 bar (87 psi)

Cuando la presión del sistema supera estos límites, pueden fallar componentes estructurales como el núcleo o las tapas de los extremos. Por lo tanto, reguladores de presión y válvulas de seguridad debe integrarse siempre en el sistema de filtración.

3.2 Presión diferencial (ΔP)

La presión diferencial se refiere a la diferencia de presión entre la entrada y la salida del cartucho. Es un indicador clave del rendimiento del cartucho. condición de carga y nivel de contaminación.

Una presión diferencial inicial baja indica un filtro limpio y un caudal adecuado.

A medida que los contaminantes se acumulan, el ΔP aumenta.

Una vez que ΔP alcanza el límite recomendado por el fabricante (a menudo 2,5-3,0 bar), el cartucho debe ser sustituido o limpiado.

El funcionamiento por encima de la presión diferencial máxima puede provocar ruptura de mediosEl sistema de ventilación de los conductos de evacuación de aguas residuales no es adecuado, ya que permite el paso de contaminantes y puede dañar los equipos situados aguas abajo.

3.3 Pulsaciones de presión y estabilidad

Las condiciones de presión inestables, como picos repentinos o pulsaciones, pueden dañar los pliegues o las juntas adhesivas del cartucho. La instalación de un compuerta de presión o supresor de sobretensiones puede proteger el filtro de golpes mecánicos.

4. Caudal y dinámica de fluidos

El caudal afecta directamente a la eficacia y la vida útil de los cartuchos filtrantes plisados.

4.1 Intervalo óptimo de caudal

Cada cartucho filtrante tiene un caudal óptimo a partir del cual disminuye el rendimiento. El funcionamiento por debajo del caudal mínimo puede provocar una distribución irregular del caudal, mientras que el exceso del caudal máximo puede hacerlo:

Causa una presión diferencial excesiva

Reducir la eficacia de la retención

Obliga a los contaminantes a atravesar el medio filtrante

4.2 Distribución del caudal y diseño del alojamiento

Adecuado diseño de la carcasa del filtro garantiza una distribución uniforme del fluido en todos los pliegues. Un caudal desigual puede provocar atascos localizados y fallos prematuros. Las carcasas de varios cartuchos deben garantizar que cada cartucho reciba el mismo caudal y la misma presión.

4.3 Flujo laminar frente a turbulento

El régimen de flujo (laminar o turbulento) también influye en la eficacia de la filtración.

Flujo laminar (bajo número de Reynolds) permite una filtración consistente.

Flujo turbulento (alto número de Reynolds) puede perturbar las partículas capturadas, provocando una recontaminación o una carga desigual.

Mantener una velocidad del flujo es clave para evitar la migración de partículas y garantizar un rendimiento estable a lo largo del tiempo.

5. Compatibilidad química

Compatibilidad química entre el medios filtrantes y el fluido filtrado es otro aspecto crítico de las condiciones de funcionamiento.

5.1 Interacción fluido-medio

Los distintos materiales ofrecen diferentes niveles de resistencia química:

PPResistente a la mayoría de los ácidos y álcalis, no apto para oxidantes fuertes.

PSECompatible con soluciones acuosas y ácidos débiles.

PTFEExcelente resistencia química universal.

PVDF: resistente a disolventes, ácidos y bases.

Nylonbuena con disolventes orgánicos pero sensible a los ácidos fuertes.

Si el material del cartucho es incompatible con el fluido, puede hincharse, agrietarse o filtrar impurezas, poniendo en peligro tanto el rendimiento como la pureza del producto.

5.2 Intervalo de pH

Cada tipo de filtro tiene un Rango de funcionamiento del pH:

PP: 1-13

PES: 3-10

PTFE: 1-14

PVDF: 2-12

Nylon: 4-10

El funcionamiento fuera de estos límites de pH puede degradar el medio filtrante o los adhesivos utilizados en el conjunto del cartucho.

6. Condiciones de esterilización y limpieza

Los cartuchos filtrantes plisados se utilizan a menudo en aplicaciones en las que la limpieza y la esterilización son obligatorias. Comprender la procedimientos de limpieza y esterilización ayuda a mantener la integridad de la filtración.

6.1 Limpieza química

La limpieza química prolonga la vida útil del cartucho y reduce los costes de mantenimiento. Sin embargo, la solución de limpieza debe ser compatible con el medio filtrante.

Por ejemplo:

Productos de limpieza alcalinos son adecuados para filtros de PP y PES.

Limpiadores ácidos debe utilizarse con precaución con filtros de nailon.

Limpiadores con disolventes sólo debe aplicarse a soportes de PTFE o PVDF.

Tras la limpieza, los filtros deben enjuagarse a fondo con agua desionizada o limpia para eliminar los residuos.

6.2 Esterilización por vapor

Para aplicaciones farmacéuticas o alimentarias, esterilización por vapor in situ es un procedimiento estándar. El filtro debe soportar múltiples ciclos de esterilización sin deformación del medio ni pérdida de eficacia.

Los fabricantes suelen especificar el número de ciclos de vapor (por ejemplo, hasta 50 ciclos a 121°C durante 30 minutos). Superar este límite puede provocar:

Agrietamiento de las tapas

Delaminación de los pliegues

Rendimiento hidrófobo o hidrófilo reducido

7. Procedimientos de arranque y parada

Adecuado operaciones de arranque y parada son esenciales para mantener la integridad estructural de los cartuchos filtrantes plisados y garantizar un rendimiento de filtración constante. Los cambios rápidos de presión o caudal pueden forzar los elementos filtrantes y causar daños con el tiempo.

7.1 Procedimiento de puesta en marcha

Al iniciar un proceso de filtración:

Humedecer previamente el filtro (para cartuchos hidrófilos) para eliminar el aire atrapado y favorecer una humectación uniforme.

En el caso de los filtros hidrófobos, como los de PTFE o PVDF, puede ser necesario humedecerlos previamente con alcohol o un agente humectante antes de filtrar el agua.

Aumente lentamente la presión de entrada para permitir un flujo gradual a través del medio plisado.

Compruebe si hay fugas o desequilibrios de presión en la vivienda.

Una vez estabilizado el caudal, ajustar a las condiciones de funcionamiento deseadas.

A arranque suave ayuda a evitar los choques bruscos de presión, protegiendo tanto los pliegues como las juntas.

7.2 Procedimiento de apagado

Durante el apagado:

Poco a poco reducir la presión del sistema para evitar choques hidráulicos.

Vaciar la carcasa completamente para evitar que el líquido estancado provoque crecimiento microbiano o corrosión.

Si el sistema va a estar inactivo durante largos periodos, retire y seque los cartuchos.

Conservar en un lugar limpio y seco, preferiblemente a temperatura ambiente y protegido de la luz solar directa.

Siguiendo estos pasos se evita la tensión interna y la acumulación de contaminación, garantizando que el cartucho se mantenga en condiciones óptimas para su uso futuro.

8. Condiciones ambientales y de instalación

Los factores ambientales que rodean al sistema de filtración también pueden afectar al rendimiento del cartucho filtrante plegado.

8.1 Temperatura y humedad ambiente

Las altas temperaturas ambientales pueden acelerar el envejecimiento de los filtros, especialmente en el caso de los cartuchos basados en polímeros como el PP y el PES. La humedad puede favorecer el crecimiento microbiano en los sistemas inactivos o provocar la absorción de humedad en los medios hidrófilos, lo que conduce a una degradación prematura.

Mantener unas condiciones ambientales controladas, especialmente en entornos farmacéuticos o de fabricación de productos electrónicos, ayuda a preservar la fiabilidad de los filtros.

8.2 Vibraciones y esfuerzos mecánicos

Las vibraciones mecánicas de equipos cercanos (como bombas o compresores) pueden provocar microfisuras o aflojamiento de las juntas en la carcasa. Los filtros deben instalarse en una sección de la tubería aislada de las vibraciones, con soportes adecuados para minimizar los movimientos.

8.3 Orientación y accesibilidad

La orientación del cartucho, vertical u horizontal, depende del diseño del sistema.

Instalación vertical garantiza un drenaje y una eliminación del aire eficaces.

Instalación horizontal requiere un cuidado especial para evitar el atrapamiento de aire.

La instalación también debe permitir fácil acceso para la sustitución, inspección y limpieza de los filtros a fin de reducir al mínimo el tiempo de inactividad.

9. Cálculos de caída de presión y optimización del sistema

En caída de presión a través de un cartucho filtrante plegado es uno de los parámetros más importantes que afectan a la eficiencia del sistema. Entender cómo calcularlo y gestionarlo puede prolongar la vida útil del filtro y reducir los costes operativos.

9.1 Factores que influyen en la pérdida de carga

Varios factores contribuyen a la presión diferencial total:

Tamaño y estructura de los poros del medio filtrante

Caudal y viscosidad del fluido

Nivel de contaminación por partículas

Dimensiones del cartucho y densidad de pliegues

Temperatura y propiedades químicas del fluido

9.2 Cálculo de la pérdida de carga

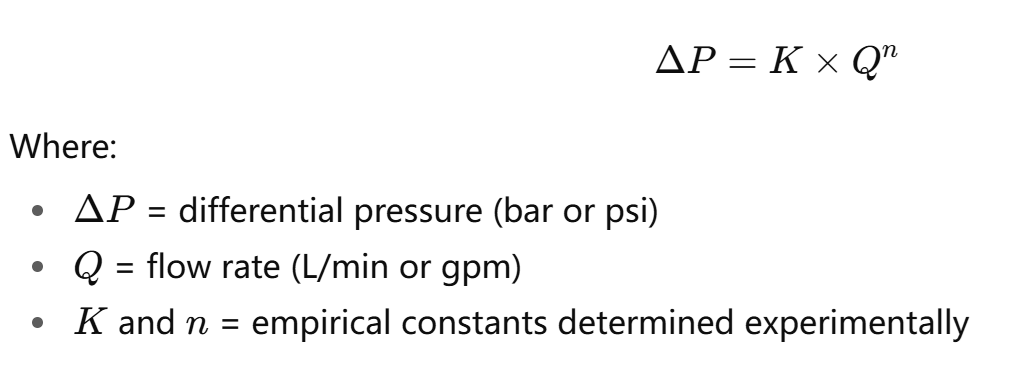

La relación entre el caudal y la presión diferencial puede expresarse a menudo como:

Durante el diseño del sistema, los ingenieros deben asegurarse de que la caída de presión total del sistema (incluidos los prefiltros, las carcasas y las tuberías) se mantenga por debajo de la presión máxima admisible para el cartucho filtrante.

9.3 Control y mantenimiento

Instalación de manómetros antes y después de la carcasa del filtro permite controlar en tiempo real la caída de presión. Un aumento gradual indica carga de partículas, mientras que un aumento repentino puede ser señal de obstrucción o distribución inadecuada del flujo.

Una vez que ΔP alcanza el límite establecido por el fabricante (normalmente en torno a 2,5-3,0 bar), el cartucho debe sustituirse o limpiarse. La supervisión continua evita la rotura del filtro y mantiene la calidad del producto.

10. Eficacia de la filtración y validación del rendimiento

El rendimiento de los cartuchos filtrantes plisados debe validarse en condiciones reales de funcionamiento para garantizar el cumplimiento de los requisitos del proceso.

10.1 Prueba del punto de burbuja

En prueba de punto de burbuja es un método estándar utilizado para verificar la integridad de un filtro plegado. Determina el mayor tamaño de poro midiendo la presión necesaria para desplazar el aire a través de una membrana húmeda.

Un punto de burbuja inferior al indicado por el fabricante:

Daños en la membrana

Sellado incorrecto

Humectación incompleta

10.2 Pruebas de caudal y retención

La comprobación periódica del caudal y la retención garantiza que el filtro mantenga su rendimiento nominal. Para aplicaciones críticas, la validación incluye:

Pruebas de retención microbiana

Pruebas de provocación con partículas

Pruebas de integridad antes y después de la esterilización

Estos procedimientos garantizan que el filtro funcione dentro de sus parámetros de diseño y proporcione sistemáticamente el nivel de pureza requerido.

11. Mantenimiento y gestión de la vida útil

11.1 Sustitución programada

Incluso en condiciones de funcionamiento ideales, los cartuchos filtrantes plisados tienen una vida útil finita. La sustitución periódica basada en control de la caída de presión, horas de filtracióno volumen de procesamiento por lotes evita los riesgos de contaminación.

Los intervalos típicos de sustitución varían:

Tratamiento del agua: cada 3-6 meses

Alimentación y bebidas: cada lote de producción

Biofarmacéutica: tras ciclos de esterilización validados

11.2 Almacenamiento y manipulación

Antes de su uso, los filtros deben almacenarse en envases sellados en un limpio y con temperatura controlada Medio ambiente. Evite la exposición a la luz ultravioleta o a disolventes fuertes. Una manipulación incorrecta durante la instalación, como un apriete excesivo o una alineación incorrecta, puede deformar los pliegues y reducir el área de filtración.

11.3 Mantenimiento de registros

Mantener registros detallados de:

Temperatura y presión de funcionamiento

Caudal

Fechas de sustitución

Ciclos de limpieza

...ayuda a optimizar los programas de mantenimiento y a detectar patrones de fallos prematuros.

12. Problemas comunes causados por condiciones de funcionamiento inadecuadas

Las condiciones de funcionamiento que se desvían de los parámetros recomendados pueden causar varios fallos comunes, entre ellos:

| Problema | Causa | Consecuencia |

|---|---|---|

| Colapso del filtro | Presión diferencial excesiva | Ruptura del medio, contaminación |

| Fugas | Mala estanqueidad o desalineación de la carcasa | Bypass de contaminantes |

| Caudal reducido | Alta viscosidad o atascos | Ineficacia del proceso |

| Degradación de los medios | Sobrecalentamiento o ataque químico | Reducción de la vida útil del filtro |

| Carga desigual | Flujo turbulento o mal diseño de la carcasa | Capacidad reducida |

Tratar estos problemas con prontitud minimiza el tiempo de inactividad de la producción y garantiza la fiabilidad del sistema.

13. Mejores prácticas para optimizar las condiciones de funcionamiento

Para lograr un rendimiento constante y una larga vida útil del filtro, tenga en cuenta las siguientes prácticas recomendadas:

Verificar la compatibilidad de los materiales antes de la instalación.

Temperatura del sistema de control para evitar la deformación del material.

Aumento gradual de la presión durante el arranque.

Controlar la presión diferencial continuamente.

Realizar pruebas periódicas de integridad después de la esterilización.

Siga las directrices del fabricante para los parámetros máximos de funcionamiento.

Mantener caudales estables y evitar los picos de presión.

Limpiar o sustituir los filtros a los intervalos recomendados.

Operadores ferroviarios sobre su correcta manipulación e instalación.

Estos pasos garantizan un funcionamiento seguro, eficaz y duradero de la filtración.

14. Estudio de caso: Optimización del funcionamiento de los filtros en el tratamiento de aguas

En una planta municipal de tratamiento de aguas, los operarios experimentaban frecuentes fallos de los cartuchos filtrantes plisados debido a alta presión diferencial. La investigación reveló que la temperatura del agua entrante descendía significativamente durante el invierno, lo que aumentaba la viscosidad y la resistencia del sistema.

Mediante la instalación de un sistema de precalentamiento para estabilizar la temperatura del agua de alimentación y ajustando el caudalla planta:

Reducción de la frecuencia de sustitución del filtro por 40%

Calidad constante del agua de salida

Menores costes operativos

Este ejemplo pone de relieve cómo una gestión adecuada de las condiciones de funcionamiento puede generar ahorros sustanciales a largo plazo.

15. Conclusión

Los cartuchos filtrantes plisados son componentes de precisión que ofrecen una filtración fiable sólo cuando funcionan bajo condiciones controladas y optimizadas. Temperatura, presión, caudal y compatibilidad química son los cuatro parámetros clave que determinan su rendimiento y vida útil.

Comprendiendo estos factores y aplicando un mantenimiento adecuado, los operadores pueden:

Prolongar la vida útil del cartucho

Mejorar la estabilidad del sistema

Minimizar las interrupciones de la producción

Mayor pureza del producto

Ya se trate de filtrar agua ultrapura, soluciones farmacéuticas o fluidos químicos, teniendo en cuenta las condiciones de funcionamiento del cartucho filtrante plegado es esencial para lograr un rendimiento de filtración eficaz, rentable y seguro.