¿Qué son los cartuchos de filtración para alimentos y bebidas? Guía completa

INTRODUCCIÓN

Los cartuchos de filtración para alimentos y bebidas son dispositivos especializados que se utilizan en sistemas de procesamiento para eliminar partículas en suspensión, microorganismos y otros contaminantes de líquidos y gases. Estos cartuchos están diseñados para aplicaciones higiénicas y deben cumplir con estrictas normas de seguridad alimentaria. A diferencia de los filtros industriales generales, los cartuchos de filtración para alimentos y bebidas dan prioridad a la seguridad de los materiales, la facilidad de limpieza y el rendimiento validado para garantizar que el producto final cumpla con los estándares de calidad y normativos.

En la industria alimentaria y de bebidas, los contaminantes pueden provenir de las materias primas, el agua de proceso, el aire y los equipos de procesamiento. Por lo tanto, los sistemas de filtración son fundamentales en múltiples etapas, incluyendo el tratamiento del agua, la preparación de ingredientes, la clarificación de bebidas, el procesamiento de lácteos, la purificación de aceites comestibles y la gestión del aire estéril. La implementación de una filtración adecuada garantiza la claridad del producto, prolonga su vida útil, protege los equipos y reduce el riesgo de retiradas del mercado o incumplimientos normativos.

Esta guía ofrece una descripción general completa de los cartuchos de filtración para alimentos y bebidas, incluyendo su definición, función, materiales, tipos, cumplimiento normativo, aplicaciones industriales, validación del rendimiento y retos operativos comunes.

Definición y función de los cartuchos de filtración

Cartucho de filtración Es un elemento cilíndrico o plisado que se inserta en una carcasa por la que pasan líquidos o gases. El cartucho contiene un medio filtrante que captura partículas, microorganismos y otras impurezas. Dependiendo de su diseño, un cartucho puede proporcionar filtración superficial, filtración en profundidad o una combinación de ambas.

Las funciones principales incluyen:

Eliminación de partículas – Elimina los sólidos en suspensión que podrían afectar a la claridad o al sabor del producto.

Control microbiano – Impide el paso de bacterias, levaduras, mohos y otros microorganismos.

Protección de equipos – Protege las bombas, válvulas y otros equipos aguas abajo contra incrustaciones o abrasión.

Optimización de procesos – Mantiene una calidad y un caudal constantes del producto al evitar obstrucciones y fluctuaciones de presión.

Los cartuchos de filtración están diseñados para aplicaciones de un solo uso o de uso múltiple, dependiendo de los requisitos del proceso, el tipo de medio y los procedimientos de limpieza, como la limpieza in situ (CIP) o la esterilización in situ (SIP).

Materiales utilizados en los cartuchos de filtración para alimentos y bebidas

La selección de los medios filtrantes y los materiales de la carcasa es fundamental para garantizar la compatibilidad con los productos alimenticios y el cumplimiento de las normas de seguridad alimentaria. Entre los materiales más comunes se incluyen:

Polipropileno (PP)

Ampliamente utilizado para cartuchos de profundidad y plisados.

Resistente a los productos químicos y apto para un amplio rango de pH.

Se utiliza a menudo para la prefiltración de agua, jugos y jarabes.

Politetrafluoroetileno (PTFE)

Membranas hidrofóbicas o hidrofílicas para la filtración de gases o líquidos.

Resistente a altas temperaturas y productos químicos agresivos.

Ideal para aire estéril, filtros de ventilación y filtración de líquidos críticos.

Polietersulfona (PES)

Características de alto flujo y baja unión a proteínas.

Se utiliza habitualmente en la clarificación de bebidas y en el procesamiento de productos lácteos.

Fluoruro de polivinilideno (PVDF)

Resistente a los productos químicos y duradero para aplicaciones de larga vida útil.

Adecuado para la filtración de agua de alta pureza o bebidas ácidas.

Nylon

Medio versátil con buena compatibilidad química.

Se utiliza a menudo en prefiltros y aplicaciones específicas para bebidas.

Sellos y juntas tóricas

El EPDM, el FKM y la silicona son materiales de sellado de grado alimentario muy utilizados.

Debe soportar ciclos CIP/SIP sin degradarse ni contaminar el producto.

Tipos de cartuchos de filtración

Los cartuchos de filtración se pueden clasificar en varias categorías según su diseño, función y aplicación.

Cartuchos de filtro de profundidad

El medio poroso grueso captura los contaminantes en toda la profundidad del cartucho.

Alta capacidad de retención de suciedad, adecuada para la prefiltración.

Se utiliza habitualmente para agua, jarabes y aceites antes de la filtración fina.

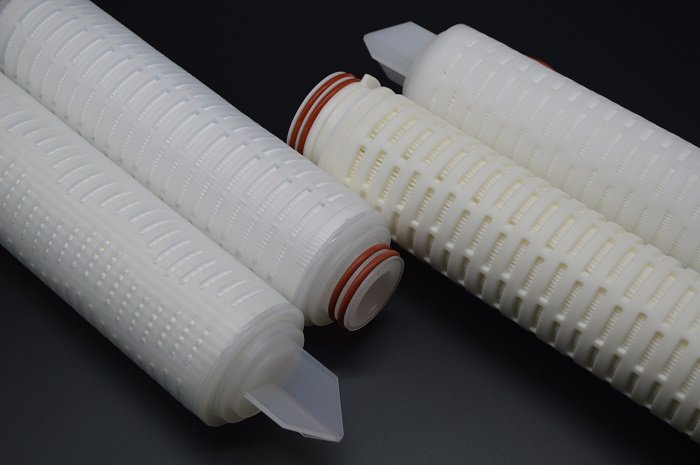

Cartuchos filtrantes plisados

El aumento de la superficie gracias al plisado permite mayores caudales con una menor caída de presión.

Filtración superficial o cercana a la superficie.

Ideal para bebidas, productos lácteos y etapas finales de filtración.

Cartuchos filtrantes de membrana

Proporciona una filtración absoluta con un tamaño de poro uniforme.

Retención microbiana eficaz para puntos críticos de control.

Membranas hidrofílicas para líquidos; membranas hidrofóbicas para gases.

Cartuchos de alto caudal

Diseñado para la producción a gran escala con un número mínimo de cartuchos.

Reduce los costos de instalación y mantenimiento.

Se aplica en plantas centrales de tratamiento de agua o en plantas de bebidas de gran volumen.

Normas reglamentarias y cumplimiento

Los cartuchos de filtración para alimentos y bebidas deben cumplir con las normativas internacionales de seguridad alimentaria para garantizar la seguridad del producto y su aceptación en el mercado.

Cumplimiento de la FDA

Título 21 del CFR, partes 174-186 regula los materiales en contacto con los alimentos.

Los medios filtrantes, las carcasas y las juntas deben ser no tóxicos y estar homologados para el contacto con alimentos.

Unión Europea (UE)

CE 1935/2004 garantiza que los materiales no liberen sustancias nocivas en los alimentos.

La norma EU 10/2011 establece requisitos específicos para los materiales plásticos en contacto con alimentos.

Normas sanitarias NSF y 3-A

Las normas NSF verifican la seguridad y el rendimiento de los filtros de agua y bebidas.

Las normas sanitarias 3-A se centran en el diseño higiénico y la facilidad de limpieza.

ISO 22000 / HACCP

Los sistemas de gestión de la seguridad alimentaria suelen integrar la filtración como un punto de control crítico.

Garantiza la trazabilidad, la calidad constante y la prevención de la contaminación.

Aplicaciones en la industria de alimentos y bebidas

Los cartuchos de filtración se utilizan en múltiples procesos para mantener la calidad y la seguridad de los productos.

Tratamiento del agua

Elimina sedimentos, microorganismos y desinfectantes residuales.

Garantiza el cumplimiento de las normas sobre agua potable para el procesamiento de alimentos.

Bebidas

Clarifica jugos, refrescos, cerveza y vino.

Elimina la neblina, las partículas en suspensión y los microorganismos.

Protege las líneas de embotellado y envasado contra la contaminación.

Productos lácteos

Filtración de leche, suero y crema.

Mantiene la estabilidad microbiana y evita el ensuciamiento del equipo.

Admite procesamiento aséptico y filtración estéril.

Aceites comestibles

Elimina sólidos en suspensión, pigmentos y subproductos de la oxidación.

Mejora la claridad, la estabilidad y la vida útil de los aceites para cocinar y para ensaladas.

Jarabes e ingredientes líquidos

Los líquidos de alta viscosidad requieren filtros profundos o plisados con alta capacidad de retención de suciedad.

Garantiza la consistencia uniforme del producto y protege los procesos posteriores.

Pruebas de rendimiento y validación

Para garantizar su fiabilidad y conformidad, los cartuchos de filtración para alimentos y bebidas se someten a rigurosas pruebas de rendimiento y validación. Estas pruebas confirman la capacidad del filtro para eliminar partículas, retener microorganismos y mantener caudales constantes a lo largo de su vida útil.

Prueba del punto de burbuja

Mide la presión necesaria para forzar el paso del aire a través de un filtro húmedo.

Confirma la integridad de los poros de los filtros de membrana.

Fundamental para la filtración estéril a fin de garantizar la retención microbiana absoluta.

Pruebas de integridad

Asegúrate de que el filtro no tenga defectos ni fugas.

Incluye pruebas de flujo directo e inverso.

A menudo se realiza en la fábrica y antes de la instalación en aplicaciones críticas.

Prueba de retención microbiana y desafío bacteriano

Evalúa la capacidad del filtro para eliminar microorganismos.

Implica introducir suspensiones bacterianas estandarizadas y medir la reducción logarítmica.

Necesario para aplicaciones de bebidas estériles, lácteos y agua de alta pureza.

Pruebas de flujo y presión diferencial

Mide el caudal a través del cartucho con una caída de presión específica.

Ayuda a predecir la vida útil y a optimizar los parámetros del proceso.

Garantiza un rendimiento constante sin sobrepresurizar el equipo.

Pruebas de sustancias extraíbles y lixiviables

Evalúa si los materiales filtrantes liberan sustancias químicas en el producto.

Importante para bebidas y productos alimenticios sensibles en los que el sabor y la seguridad son fundamentales.

Desafíos operativos comunes

Incluso con cartuchos de filtración de alta calidad, los procesadores de alimentos y bebidas pueden encontrar problemas operativos. Comprender estos retos permite una gestión proactiva y una calidad constante del producto.

Obstrucción y caída de presión

Una carga elevada de partículas o una prefiltración insuficiente pueden provocar la obstrucción del cartucho.

El monitoreo regular de la presión diferencial y el reemplazo programado evitan restricciones en el flujo.

Compatibilidad de materiales

Los materiales filtrantes incompatibles pueden degradarse o liberar contaminantes.

Verifique la compatibilidad química de todos los líquidos procesados, especialmente bebidas ácidas, aceites y agentes de limpieza.

Crecimiento microbiano

El agua estancada o una desinfección inadecuada pueden favorecer el crecimiento microbiano.

Utilice procedimientos de limpieza adecuados (CIP/SIP) y guarde los cartuchos en un lugar seco cuando no los utilice.

Vida útil y reemplazo del filtro

El uso excesivo puede comprometer la eficacia de la filtración.

Implemente programas de mantenimiento basados en los caudales, la carga de producto y la clasificación de micras.

Mejores prácticas para la selección y el mantenimiento

Para maximizar la eficiencia y mantener el cumplimiento normativo, es fundamental seleccionar el cartucho de filtración adecuado y seguir los procedimientos de mantenimiento correctos.

Directrices de selección

Identificar los requisitos de la solicitud

Tipo de líquido o gas

Caudal y presión

Necesidades de control de partículas y microbios

Elija el tipo de filtro adecuado

Profundidad, plisada, membrana o alto flujo.

Clasificación absoluta frente a nominal en micras

Verificar la compatibilidad de los materiales

Asegúrese de que los medios filtrantes, la carcasa y las juntas sean compatibles con la composición química y la temperatura del producto.

Comprobar el cumplimiento de la normativa

Certificaciones de la FDA, la UE, la NSF y 3-A.

Asegúrese de disponer de toda la documentación necesaria para auditorías externas o solicitudes de clientes.

Mantenimiento y monitoreo

Controle la presión diferencial para detectar obstrucciones.

Realice pruebas microbianas y de integridad periódicas para aplicaciones críticas.

Reemplace los cartuchos según lo programado, incluso si la caída de presión aún no es elevada.

Utilice procedimientos CIP/SIP adecuados para limpiar las carcasas y evitar la contaminación.

Estudios de casos en el procesamiento de alimentos y bebidas

Plantas de bebidas

Los fabricantes de jugos y refrescos utilizan cartuchos plisados y de membrana.

La filtración en varias etapas garantiza la claridad, el sabor y la seguridad microbiana.

Resultados: calidad constante del producto y protección del equipo de embotellado.

Instalaciones lecheras

La leche, la crema y el suero se filtran mediante cartuchos de profundidad y membrana.

Los filtros de aire y gas estériles evitan la contaminación en las áreas de procesamiento abiertas.

Resultado: mayor vida útil y cumplimiento de estrictas normas de seguridad láctea.

Producción de aceite comestible

Los filtros de profundidad y plisados eliminan sólidos, pigmentos y subproductos de la oxidación.

Los cartuchos de alto flujo optimizan el procesamiento eficiente de grandes volúmenes.

Resultado: mayor claridad, mayor vida útil y sabor consistente.

Jarabes e ingredientes líquidos

Líquidos de alta viscosidad filtrados para evitar el taponamiento de los equipos aguas abajo.

Los cartuchos plisados proporcionan una gran capacidad de retención de suciedad.

Resultado: viscosidad y claridad constantes, y mayor tiempo de actividad del proceso.

Conclusión y tendencias del sector

Los cartuchos de filtración para alimentos y bebidas son esenciales para el procesamiento moderno, ya que combinan eficiencia, seguridad y cumplimiento normativo. Las conclusiones principales son las siguientes:

Papel fundamental en la seguridad y la calidad

Elimina partículas, microorganismos y residuos químicos.

Protege a los consumidores y evita costosas retiradas de productos.

Variedad de tecnologías

Los cartuchos de profundidad, plisados, de membrana y de alto flujo satisfacen diferentes necesidades de proceso.

Una selección adecuada garantiza un rendimiento óptimo y una larga vida útil.

Cumplimiento de la normativa

Las normas de la FDA, la UE, la NSF, la 3-A y la ISO rigen el diseño, los materiales y la validación.

La documentación es esencial para las auditorías y la confianza entre empresas.

Validación del rendimiento

Las pruebas de integridad, punto de burbuja, retención microbiana y flujo garantizan la eficacia del filtro.

El mantenimiento y la supervisión continuos evitan fallos y tiempos de inactividad.

Tendencias futuras

Desarrollo de cartuchos de mayor caudal y mayor duración.

Mayor énfasis en materiales filtrantes sostenibles y respetuosos con el medio ambiente.

Integración con sensores inteligentes para el monitoreo en tiempo real del rendimiento del filtro.

Invertir en cartuchos de filtración de alimentos y bebidas de alta calidad y que cumplan con las normas no solo garantiza la seguridad del producto, sino que también mejora la eficiencia operativa y la confianza del consumidor. A medida que las regulaciones y las expectativas de calidad siguen aumentando a nivel mundial, la tecnología de filtración seguirá siendo una piedra angular del procesamiento seguro y eficiente de alimentos y bebidas.